Así es el impresionante proceso de impresión 3D que Apple utiliza en las carcasas del Apple Watch

Apple ha expuesto al mundo entero cuál es el proceso de fabricación de sus Apple Watch Series 11 y Ultra 3 de titanio, un trabajo arduo, complicado pero con toda la conciencia de contribuir al medio ambiente

Apple siempre se ha propuesto innovar desde el diseño y una gran parte de esto lo hemos visto en sus productos y en software. Sin embargo, existe algo más allá de un simple diseño y es hacer algo que se pueda considerar imposible. Eso es algo que los de Cupertino ilustran en una de sus nuevas historias publicadas en su página web. Surgió la idea de lo que pasaría si se utilizaba algo que ahora suele ser común, como la impresión 3D, para producir carcasas que tuvieran los estándares de diseño de Apple pero con metal reciclado para el Apple Watch. Todo se trabajó con base en prototipos, optimización de procesos y una extensa recopilación de datos. Las cajas de los Apple Watch Ultra 3 y Apple Watch Series 11 de titanio se imprimieron en 3D con polvo de titanio de grado aeroespacial al 100 por ciento reciclado. Veamos qué hay detrás de todo este logro.

Apple sigue luchando contra su objetivo de ser neutral en carbono para 2030, el Apple Watch forma parte imprescindible de esto

El medio ambiente siempre ha sido fundamental para Apple y hoy más que nunca refrendan ese compromiso que tienen con él, además de que persiguen el objetivo de la neutralidad del carbono para dentro de 5 años. La impresión 3D puede ser una tecnología que los acerque más a eso, de acuerdo con Sarah Chandler, VP de Medio Ambiente e Innovación en la cadena de suministro de Apple. Este objetivo rodea dicha cadena y el ciclo de vida de sus productos. Se enorgullecen en pronunciar que toda la electricidad utilizada para fabricar el Apple Watch se genera de fuentes de energía renovable como la solar y eólica.

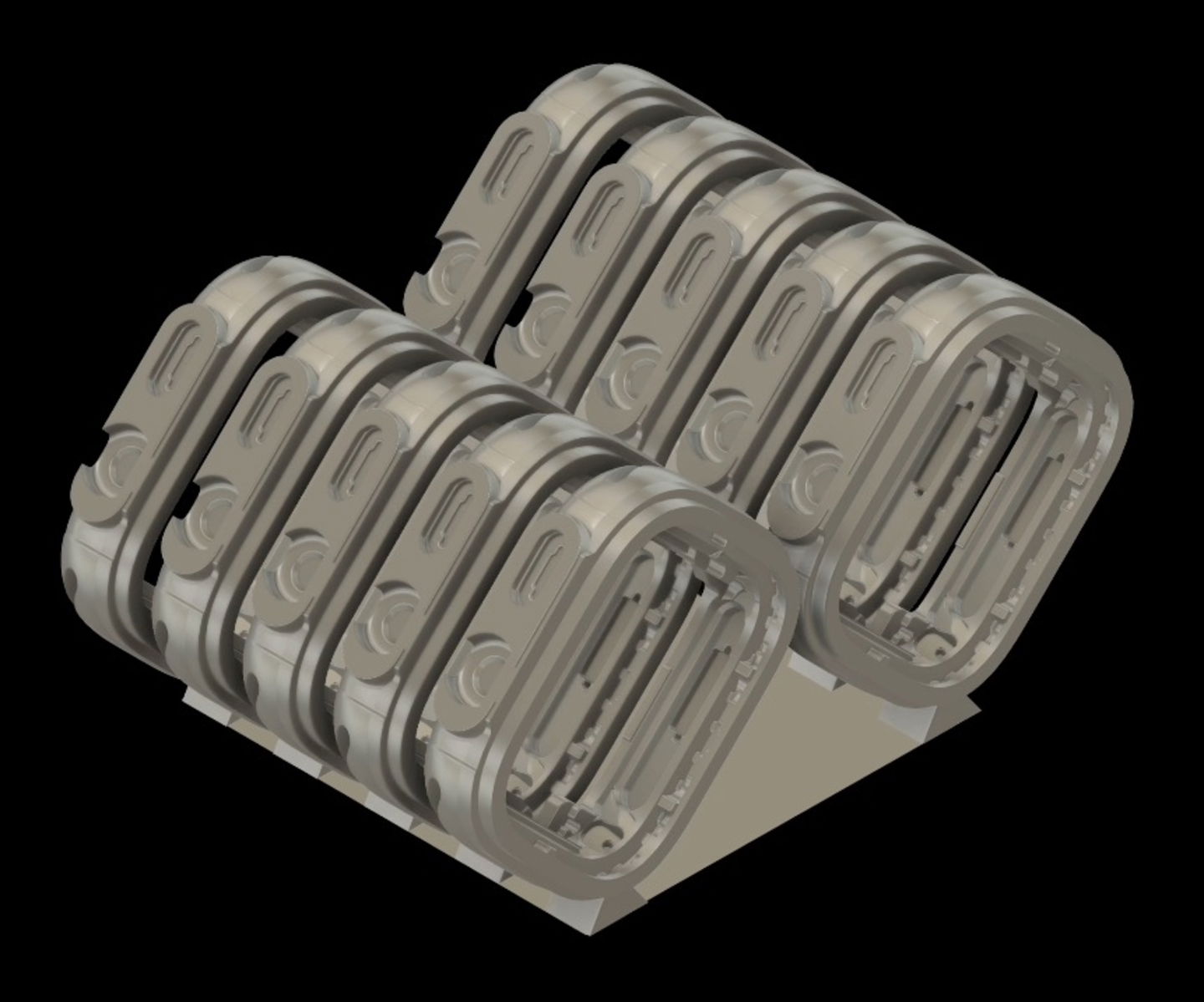

Construcción de las cajas, 20 horas de inversión por 900 capas

Un dato increíble es que se pueden obtener dos relojes con la misma cantidad de material que se utiliza para uno, es una reducción del 50% lo cual se estima que puede ahorrarse hasta 400 toneladas métricas de titanio en bruto. El proceso comienza cuando se imprime capa tras capa hasta que se logra la forma final deseada. Parte del secreto para lograr ese exceso de material es el mecanizado de piezas forjadas. Aunque una parte de este éxito no pudiese haberse logrado sin haber seguido las tendencias de artículos impresos en 3D que se han utilizado en un sinfín de lugares y trabajos.

Así es posible construir los Apple Watch con titanio reciclado y un proceso muy preciso

Parecen un gran hilo de bloques que emergen del suelo y que parecen como si estuvieran interactuando cientas de piezas de Lego sin cesar, es el proceso de fabricación de las carcasas del Apple Watch. Las máquinas tienen un "galvanómetro" que tienen seis láseres para poder construir cada capa. Antes de eso, el titanio debe someterse a un proceso de atomización para que se convierta en polvo. Es como obtener la finura de la arena de playa. En este caso, tuvieron que ajustar su contenido de oxígeno para que el titanio no se vuelva explosivo cuando se expone al calor, es un proceso que debe hacerse con precisión y de forma manual al considerar el uso de una espátula muy fina.

Láseres imprimiendo capa tras capa con polvo de titanio reciclado

Una vez que se logra este primer objetivo, un operador retira el exceso de polvo, además de utilizar un agitador ultrasónido para eliminar todo el polvo residual de la carcasa. En un proceso siguiente, un hilo fino corta entre cada carcasa mientras se aplica un refrigerante líquido para que pueda reducirse el calor generado por el corte. Un sistema automatizado se encarga de realizar la medición de cada carcasa.

Reunir todas las piezas del rompecabezas fue un proceso de varios años que comenzó con una serie de demostraciones y pruebas de concepto para perfeccionar la fórmula, desde la composición específica de la aleación hasta el propio proceso de impresión. Tras probarla a menor escala en generaciones de productos anteriores, el equipo confiaba en su capacidad para resolver los desafíos únicos que supone trabajar con titanio.

Piezas que se separan mediante un hilo fino, proceso de singulación

Es un arte verdaderamente poder fabricar el Apple Watch de titanio, además de que requiere un proceso muy estricto y preciso para lograrlo. La falta de un solo componente podría estropearlo todo y es por eso que los ingenieros dentro de Cupertino se esforzaron para hacer un gran logro. Parte de esto también es parte del iPhone Air, Apple indica que el puerto USB-C de este iPhone se fabrica con titanio impreso en 3D con el mismo polvo de titanio reciclado.

Puedes seguir a iPadizate en Facebook, WhatsApp, Twitter (X) o consultar nuestro canal de Telegram para estar al día con las últimas noticias de tecnología.

Este artículo sugiere de forma objetiva e independiente productos y servicios que pueden ser de interés para los lectores. Cuando el usuario realiza una compra a través de los enlaces específicos que aparecen en esta noticia, iPadizate percibe una comisión. Únete al canal de chollos de iPadizate para enterarte de las mejores ofertas antes que nadie.